Принцип работы системы управления «летучей пилкой»

Системы автоматизации производственных процессов активно используются сегодня для повышения производительности труда и улучшения качества продукции. Это особенно актуально в условиях, когда механизмы имеют высокую динамику и большие инерционные массы. Одним из ярких примеров таких систем является устройство "летучая пила", которое используется на многих предприятиях для поперечного реза материалов, что непрерывно движутся. К таким производства можно отнести изготовление труб из различных материалов, деревообработку, а также изготовление металлического и пластикового профиля.

Независимо от типа продукции и отрасли промышленности, устаревшие системы имеют схожую функциональную схему и принцип работы. Материал (профиль, труба и т.д.) непрерывно подается в зону реза. На каретке установлен датчик длины, система захвата материала, а также пила с системой подачи. При достижении заданной длины материал захватывается, каретка разгоняется до скорости движения материала, пила прижимается к материалу и осуществляет рез. После достижения конечной точки пила возвращается назад. После возвращения пилы в начальное положение запускается двигатель, который возвращает каретку в исходное положение. Ранее для этого использовались исключительно механические системы, что приводило к значительным проблемам.

Проблемы традиционных систем управления

В процессе работы традиционной летучей пилки возникали следующие проблемы:

- Прямой пуск двигателя тележки вызывал значительное механическое нагрузку в системе привода, разрушая редуктор и рвя цепь;

- Максимальная скорость линии редко превышала 60 метров в минуту;

- Сложности в согласовании работы летучей пилки с производственной линией.

Современные системы управления позволяют значительно упростить систему и снизить ударные нагрузки.

Особенности модернизированной системы управления «летучей пилкой»

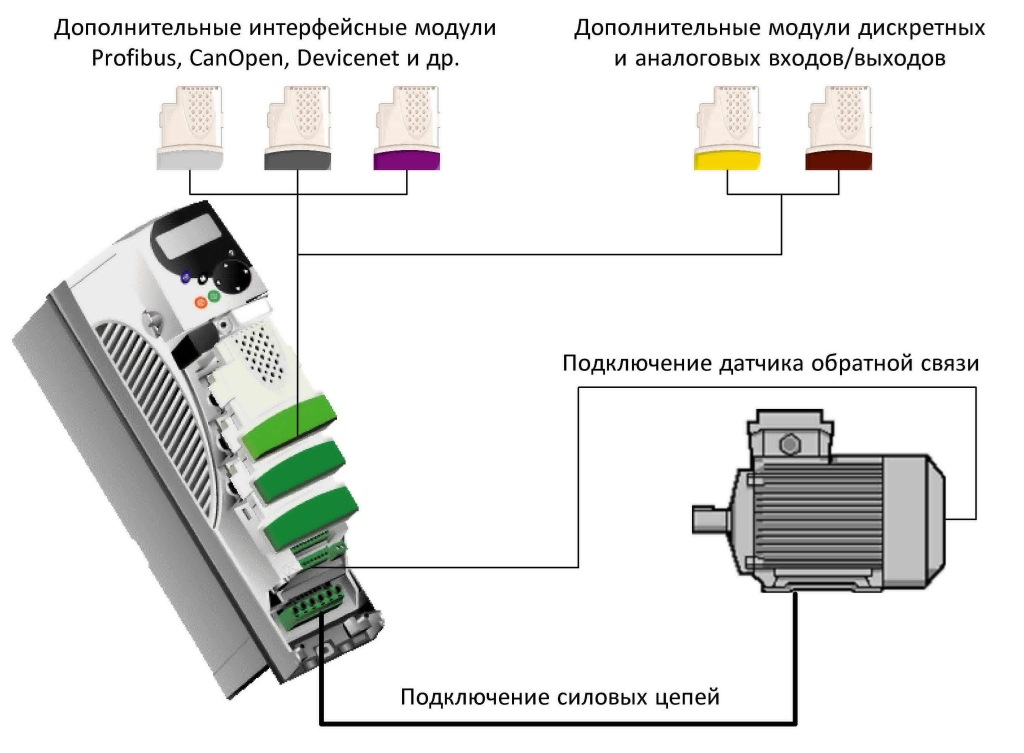

В рамках решения проблем мы разработали систему на основе преобразователя частоты с модулем контроллера Delta Electronics C-2000, который управляет двигателем перемещения каретки. Контроллер выполняет все необходимые операции по сбору данных, обработки и формирования задания для перемещения каретки. В случае необходимости систему можно расширить дополнительными модулями ввода/вывода управления.

Преобразователь частоты работает в векторном режиме с обратной связью по скорости вала двигателя. В качестве датчика обратной связи обычно используется энкодер, хотя для особенно тяжелых условий можно использовать резольвер. Основным преимуществом новой системы является то, что она работает со стандартными асинхронными двигателями, которые недорогие и не требуют обслуживания. Это позволяет установить систему управления с минимальными затратами.

Преимущества модернизированной системы

Тестирование показало, что модернизация «летучей пилки» существенно повышает качество продукции благодаря увеличению точности реза и устранению описанных выше проблем. Среди основных преимуществ системы:

- Унифицированность решения, что позволяет использовать его как самостоятельную систему или в составе большей системы управления;

- Значительное повышение точности реза благодаря использованию высокоточного измерительного оборудования;

- Снижение нагрузки на механические узлы системы из-за отсутствия ударных пусков;

- Отсутствие механических воздействий на материал, что предотвращает его деформацию;

- Возможность значительного увеличения скорости линии, которая ограничена только точностью реза;

- Управление дополнительным оборудованием, таким как толкатели, накопители и т.д.

По всем вопросам вы можете отправить нам запрос по электронной почте info@chastotnik.ua или по телефону (044) 337-0-334.